Techniques avancées de mise en forme des métaux et alliages

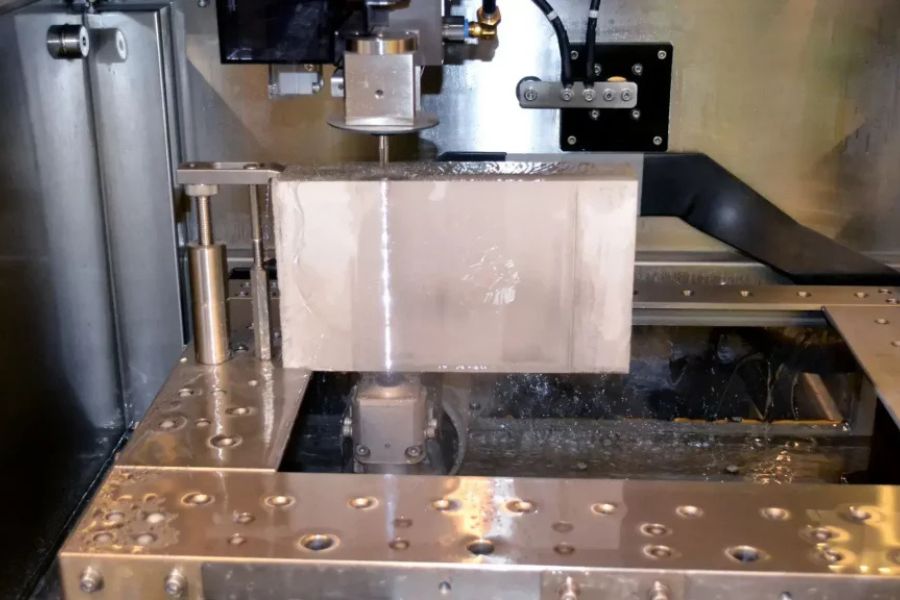

Il usinage par décharge électrique Il est basé sur le phénomène d’érosion électrique. Il consiste à générer une série de décharges électriques contrôlées entre une électrode et la pièce, toutes deux immergées dans un fluide diélectrique. Ces décharges génèrent une chaleur intense localisée qui fait fondre et vaporise de petites portions du matériau.

L'EDM est divisé en deux catégories principales :

- EDM à encastrer : Il utilise une électrode de forme spécifique qui est pressée contre la pièce.

- Électroérosion à fil : Il utilise un fil conducteur fin qui coupe le matériau selon un modèle programmé.

Les deux méthodes sont très efficaces pour produire des pièces de haute précision, mais chacune a des applications spécifiques en fonction des exigences du projet.

Avantages de l'usinage EDM

- Précision extrême : Idéal pour la fabrication de composants avec des tolérances très serrées, jusqu'au micromètre.

- Capacité à travailler avec des matériaux difficiles : tels que les alliages super résistants, le carbure de tungstène ou le titane.

- Fabrication de géométries complexes : Permet la création de formes complexes qui seraient irréalisables avec des outils traditionnels.

- Absence de contrainte mécanique : Aucune force physique directe n'est appliquée, ce qui évite toute déformation ou endommagement de la pièce.

Ces caractéristiques rendent le usinage par décharge électrique est une technique irremplaçable dans des secteurs tels que l’aéronautique, l’automobile, l’industrie médicale et la fabrication de moules.

EDM assistée par CAO/FAO

L'utilisation de logiciels de CAO/FAO avancés vous permet de concevoir et de simuler l'usinage avant de l'exécuter. Cette intégration numérique améliore la précision, optimise les temps de production et réduit les erreurs humaines. De plus, les systèmes CAO/FAO peuvent calculer des trajectoires d’électrodes ou de fils complexes, maximisant ainsi l’efficacité du processus.

EDM dans la micro-fabrication

À l’ère de la miniaturisation, l’EDM a été adaptée pour fabriquer de minuscules pièces de haute précision telles que des composants électroniques, des microturbines ou des outils chirurgicaux. Dans ce domaine, des électrodes ultra-fines et des paramètres finement réglés sont utilisés pour obtenir des finitions parfaites dans des dimensions minuscules.

Applications industrielles de l'EDM avancée

Fabrication de moules et matrices

Il EDM Il est essentiel dans la production de moules et de matrices pour les plastiques et les métaux, car il permet la création de cavités complexes avec une finition de surface exceptionnelle. Des techniques avancées telles que l’EDM à grande vitesse et l’utilisation de plusieurs axes ont considérablement réduit les temps de production.

Industrie aérospatiale

Dans ce secteur, l'EDM est utilisée pour fabriquer des composants de moteurs d'avions tels que des aubes de turbine et des pièces en matériaux ultra-résistants. La capacité de travailler avec des tolérances serrées et des matériaux exotiques en fait une technologie cruciale pour répondre aux normes de qualité et de sécurité.

Médicaments et dispositifs chirurgicaux

La fabrication d’instruments médicaux, tels que des ciseaux chirurgicaux, des aiguilles et des moules prothétiques, bénéficie grandement de l’EDM. La capacité de produire des pièces avec une précision micrométrique est essentielle dans cette industrie.

Automobile

Dans l'industrie automobile, l'EDM permet la création de composants tels que des injecteurs de carburant, des engrenages et des matrices d'emboutissage avec une grande précision et cohérence. Il facilite également le développement de prototypes complexes lors de la conception de nouveaux véhicules.

Durabilité et avenir de l'usinage EDM

Il usinage par décharge électrique s’oriente vers des méthodes plus durables, telles que la réutilisation de fluides diélectriques et l’utilisation de technologies à faible consommation d’énergie. À mesure que les exigences de précision et d’efficacité augmentent dans la fabrication, l’EDM continuera d’évoluer pour répondre aux besoins de l’industrie moderne. Le développement de matériaux d’électrodes avancés et de systèmes de contrôle plus intelligents promet de révolutionner encore plus cette technologie.

Il usinage par décharge électrique C'est un outil indispensable dans la fabrication de pièces complexes et de haute précision. Des techniques avancées, telles que l’utilisation de la CAO/FAO, des fluides diélectriques améliorés et des machines multi-axes, ont élargi les possibilités de l’EDM dans une variété d’industries. Grâce à sa capacité à travailler avec des matériaux difficiles et des formes complexes, cette technologie continuera d’être un pilier essentiel de la fabrication avancée du futur.

Avantages de l'usinage EDM

L'usinage EDM est devenu une solution privilégiée dans de nombreuses industries grâce à ses nombreux avantages :

1. Haute précision et finition de surface

La capacité de contrôler la taille et l’intensité des décharges électriques permet des tolérances extrêmement serrées et des finitions de surface de haute qualité, éliminant ainsi le besoin de processus supplémentaires tels que le polissage.

2. Usinage de matériaux durs

Contrairement aux méthodes traditionnelles, l’EDM ne dépend pas de la dureté du matériau. Cela le rend idéal pour travailler avec des alliages à haute résistance qui seraient difficiles à usiner par fraisage ou tournage.

3. Sans forces de cisaillement

Comme il n’y a pas de contact physique entre l’électrode et la pièce, les forces mécaniques sont éliminées, réduisant ainsi le risque de déformations dans les pièces délicates ou minces.

4. Géométries complexes

L'EDM permet de créer des formes complexes, des cavités profondes et des angles impossibles à réaliser avec des outils conventionnels.

Il usinage par décharge électrique Il s’agit d’une technologie indispensable dans la fabrication de précision, offrant des solutions que les autres méthodes ne peuvent égaler. Bien qu'il présente des défis, ses avantages en termes de précision, de polyvalence et de capacité à travailler avec des matériaux durs en font un outil indispensable dans de nombreux secteurs. À mesure que la technologie continue de progresser, l’EDM continuera de jouer un rôle crucial dans l’innovation industrielle.