Cette technique permet la fabrication de pièces aux géométries complexes, aux exigences de précision élevées et aux matériaux difficiles.

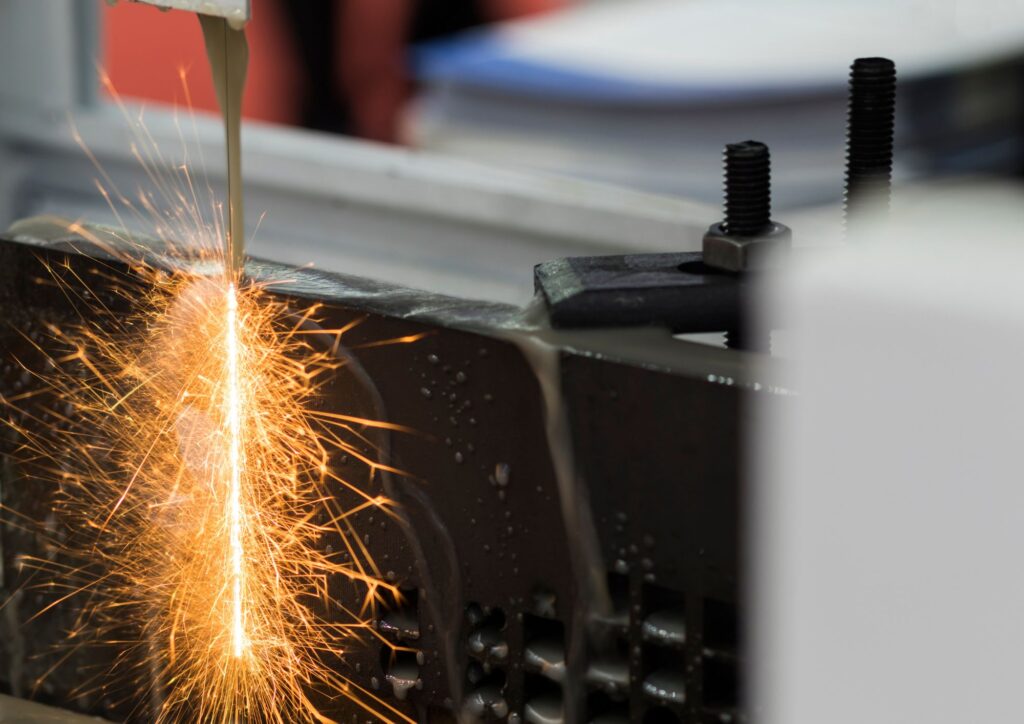

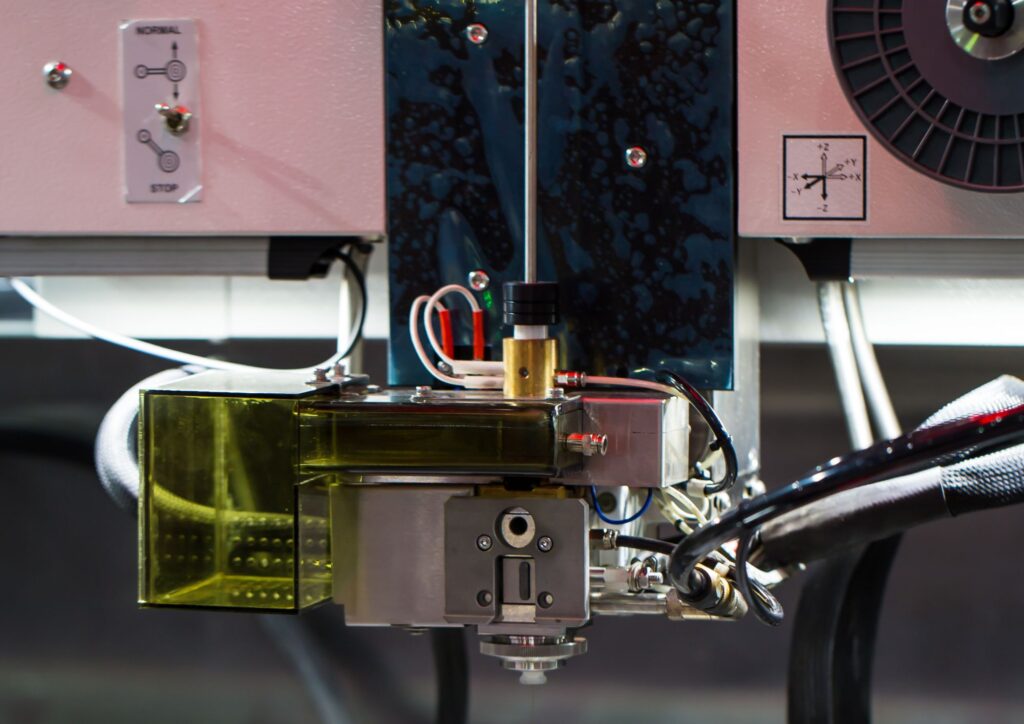

Il usinage par décharge électrique (EDM) est un procédé avancé utilisé principalement dans la fabrication de pièces aux formes complexes qui nécessitent une grande précision. Cette technique est basée sur l'érosion de la matière par des décharges électriques répétitives entre une électrode et la pièce. Cela en fait un outil idéal pour les pièces aux géométries complexes, aux accès difficiles ou aux matériaux à haute dureté. L’un des principaux avantages de ce procédé est sa capacité à travailler avec des matériaux qui ne peuvent pas être facilement usinés à l’aide de techniques conventionnelles. De plus, la capacité à créer des détails minuscules et complexes, avec des tolérances extrêmement élevées, est une caractéristique distinctive dans l'industrie de précision.

Qu'est-ce que l'usinage par décharge électrique ?

Il usinage par décharge électrique Il s'agit d'un procédé de fabrication basé sur l'élimination de matière d'une pièce par érosion provoquée par des impulsions électriques entre une électrode conductrice et le matériau de la pièce. Ce procédé est principalement utilisé lorsque des formes complexes doivent être usinées ou des coupes précises réalisées dans des matériaux durs.

À différence avec l'usinage conventionnel, qui est basé sur la friction et la pression, l'EDM utilise les propriétés électriques des matériaux. L'électrode se déplace de manière contrôlée par rapport à la pièce, générant une série d'étincelles qui enlèvent de la matière de la pièce. Ce procédé est idéal pour les pièces aux géométries complexes qui ne peuvent pas être fabriquées à l’aide d’autres méthodes telles que le tournage ou le fraisage.

L'importance de la précision dans l'usinage de pièces complexes

Il usinage par décharge électrique Il s’agit d’une technique très appréciée dans l’industrie de précision en raison de sa capacité à produire des pièces avec une précision extrême. Cela est particulièrement précieux dans des secteurs tels que l’automobile et l’aéronautique, où des tolérances strictes et des géométries complexes sont essentielles.

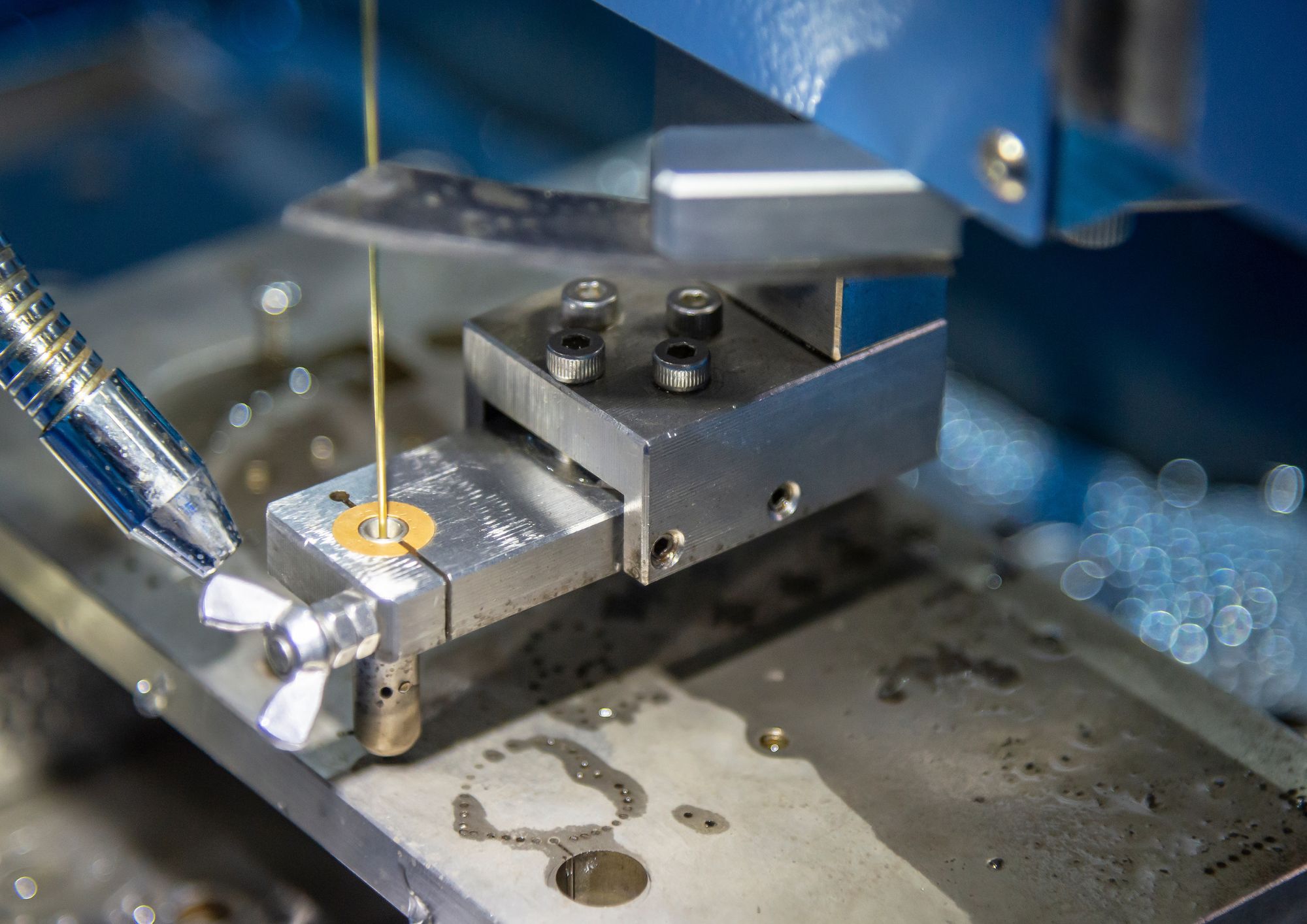

Par exemple, dans la fabrication de moules pour composants de précision ou dans la création de microcomposants, la capacité de l'EDM à travailler avec une précision de l'ordre du micron est un facteur décisif. Cette technique permet de créer des cavités complexes, de très petites perforations et des détails fins sans compromettre l’intégrité du matériau.

De plus, l’usinage EDM offre une grande flexibilité dans la fabrication de pièces aux formes géométriques difficiles à réaliser avec d’autres procédés d’usinage traditionnels.

Pourquoi l'usinage EDM est-il idéal pour les pièces aux géométries complexes ?

L’une des principales raisons pour lesquelles le usinage par décharge électrique Ce qui est si précieux dans la fabrication de pièces complexes, c'est sa capacité à travailler avec des géométries compliquées que d'autres procédés d'usinage ne peuvent pas réaliser. L'EDM est capable de créer des formes très détaillées, même celles qui incluent des cavités profondes, des trous très fins ou des détails qui nécessiteraient des outils de coupe spéciaux dans d'autres méthodes.

Le procédé est particulièrement utile pour les pièces qui présentent des espaces difficiles d’accès ou des caractéristiques de haute précision, telles que les composants électroniques ou les pièces moulées par injection de plastique. L'électroérosion permet des coupes et des perçages extrêmement fins sans déformer le matériau environnant. Elle permet de traiter le titane sans déformation thermique, obtenant ainsi des coupes plus précises et des finitions supérieures.

Usinage de cavités et de formes profondes

L’une des capacités exceptionnelles de l’EDM est sa capacité à créer des cavités profondes et des formes complexes que d’autres méthodes ne peuvent pas réaliser. Grâce à l'érosion contrôlée, l'électrode peut pénétrer le matériau à de grandes profondeurs sans affecter le reste de la pièce, ce qui est particulièrement utile dans la fabrication de moules et de matrices.

Ce procédé permet de créer des cavités avec une précision millimétrique, ce qui est essentiel dans des applications telles que la production de moules pour composants automobiles ou produits électroniques.

Capacité à travailler avec des matériaux durs

Un autre avantage de l’EDM est sa capacité à travailler avec matériaux de haute dureté difficile à usiner. Étant donné que le procédé ne repose pas sur un contact physique entre l’électrode et la pièce, il peut couper des matériaux qui seraient problématiques pour d’autres procédés d’usinage, tels que le tournage ou le fraisage. Cet avantage est particulièrement pertinent dans la fabrication de composants pour les industries aéronautique, automobile et énergétique, où la durabilité et la résistance des matériaux sont essentielles.

Il usinage par décharge électrique C'est l'une des technologies les plus avancées et les plus précises disponibles pour la fabrication de pièces complexes. Sa capacité à travailler avec des matériaux durs et à créer des géométries complexes fait de cette technique un choix idéal pour des secteurs tels que l'automobile, l'aéronautique et la fabrication de moules. Si votre entreprise a besoin de fabriquer des pièces avec une précision de l'ordre du micron, l'EDM est une option essentielle qui peut fournir des résultats que d'autres méthodes ne peuvent pas atteindre.