Técnicas avanzadas para dar forma a metales y aleaciones

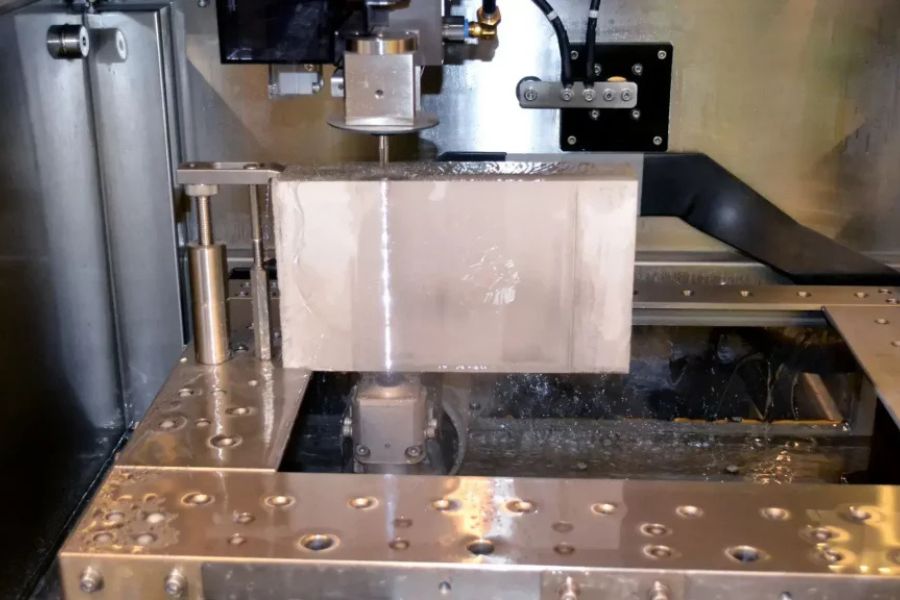

El mecanizado por electroerosión se basa en el fenómeno de la erosión eléctrica. Consiste en generar una serie de descargas eléctricas controladas entre un electrodo y la pieza de trabajo, ambos sumergidos en un fluido dieléctrico. Estas descargas generan un intenso calor localizado que funde y vaporiza pequeñas porciones del material.

El EDM se divide en dos categorías principales:

- Electroerosión por penetración (Sinker EDM): Utiliza un electrodo con forma específica que se presiona contra la pieza de trabajo.

- Electroerosión por hilo (Wire EDM): Emplea un hilo conductor fino que corta el material siguiendo un patrón programado.

Ambos métodos son altamente efectivos para producir piezas de alta precisión, pero cada uno tiene aplicaciones específicas dependiendo de los requisitos del proyecto.

Ventajas del mecanizado por electroerosión

- Precisión extrema: Ideal para fabricar componentes con tolerancias muy ajustadas, de hasta micrómetros.

- Capacidad para trabajar materiales difíciles: Como aleaciones super resistentes, carburo de tungsteno o titanio.

- Fabricación de geometrías complejas: Permite crear formas intrincadas que serían inviables con herramientas tradicionales.

- Ausencia de estrés mecánico: No se aplica fuerza física directa, lo que evita deformaciones o daños en la pieza.

Estas características hacen que el mecanizado por electroerosión sea una técnica insustituible en sectores como la aeronáutica, la automoción, la industria médica y la fabricación de moldes.

Electroerosión asistida por CAD/CAM

El uso de software CAD/CAM avanzado permite diseñar y simular el mecanizado antes de ejecutarlo. Esta integración digital mejora la precisión, optimiza los tiempos de producción y reduce los errores humanos. Además, los sistemas CAD/CAM pueden calcular trayectorias complejas del electrodo o del hilo, maximizando la eficiencia del proceso.

EDM en micro fabricación

En la era de la miniaturización, la electroerosión se ha adaptado para fabricar piezas diminutas y de alta precisión, como componentes electrónicos, microturbinas o herramientas quirúrgicas. En este campo, se utilizan electrodos ultra finos y parámetros ajustados para lograr acabados perfectos en dimensiones minúsculas.

Aplicaciones industriales del EDM avanzado

Fabricación de moldes y matrices

El EDM es esencial en la producción de moldes y matrices para plásticos y metales, ya que permite crear cavidades complejas con un acabado superficial excepcional. Las técnicas avanzadas, como el EDM de alta velocidad y el uso de múltiples ejes, han reducido significativamente los tiempos de producción.

Industria aeroespacial

En este sector, el EDM se utiliza para fabricar componentes de motores de aviación, como álabes de turbinas y piezas de materiales súper resistentes. La capacidad de trabajar con tolerancias estrictas y materiales exóticos hace que sea una tecnología crucial para cumplir con los estándares de calidad y seguridad.

Medicina y dispositivos quirúrgicos

La fabricación de instrumentos médicos, como tijeras quirúrgicas, agujas y moldes para prótesis, se beneficia enormemente del EDM. La posibilidad de producir piezas con precisión micrométrica es fundamental en esta industria.

Automoción

En la industria automotriz, el EDM permite la creación de componentes como inyectores de combustible, engranajes y matrices de estampado con alta precisión y consistencia. También facilita el desarrollo de prototipos complejos durante el diseño de nuevos vehículos.

Sostenibilidad y el futuro del mecanizado por electroerosión

El mecanizado por electroerosión avanza hacia métodos más sostenibles, como la reutilización de fluidos dieléctricos y el uso de tecnologías de bajo consumo energético. A medida que las exigencias de precisión y eficiencia aumentan en la fabricación, el EDM seguirá evolucionando para satisfacer las necesidades de la industria moderna. El desarrollo de materiales avanzados para electrodos y sistemas de control más inteligentes promete revolucionar aún más esta tecnología.

El mecanizado por electroerosión es una herramienta indispensable en la fabricación de piezas complejas y de alta precisión. Las técnicas avanzadas, como el uso de CAD/CAM, fluidos dieléctricos mejorados y máquinas de múltiples ejes, han ampliado las posibilidades del EDM en una variedad de industrias. Con su capacidad para trabajar con materiales difíciles y formas intrincadas, esta tecnología continuará siendo un pilar fundamental en la fabricación avanzada del futuro.

Ventajas del mecanizado por electroerosión

El mecanizado por EDM se ha convertido en una solución preferida en muchas industrias gracias a sus numerosas ventajas:

1. Alta precisión y acabado superficial

La capacidad de controlar el tamaño y la intensidad de las descargas eléctricas permite lograr tolerancias extremadamente ajustadas y acabados superficiales de alta calidad, eliminando la necesidad de procesos adicionales como el pulido.

2. Mecanizado de materiales duros

A diferencia de los métodos tradicionales, el EDM no depende de la dureza del material. Esto lo hace ideal para trabajar con aleaciones de alta resistencia que serían difíciles de mecanizar mediante fresado o torneado.

3. Sin fuerzas de corte

Como no hay contacto físico entre el electrodo y la pieza, se eliminan las fuerzas mecánicas, reduciendo el riesgo de deformaciones en piezas delicadas o delgadas.

4. Geometrías complejas

El EDM permite crear formas intrincadas, cavidades profundas y ángulos imposibles de lograr con herramientas convencionales.

El mecanizado por electroerosión es una tecnología indispensable en la manufactura de precisión, ofreciendo soluciones que otros métodos no pueden igualar. Aunque tiene desafíos, sus ventajas en términos de precisión, versatilidad y capacidad para trabajar con materiales duros lo convierten en una herramienta esencial en múltiples sectores. A medida que la tecnología continúa avanzando, el EDM seguirá desempeñando un papel crucial en la innovación industrial.